Диагностика датчика ДВС.

Датчик — это преобразователь физического параметра в электрический, понятный блоку управления. Диагностика датчика сводится к проверке адекватности этого преобразования.

Рассмотрим датчики пространственного положения. Сознательно не называю конкретный датчик, а говорю в общем. Потому что система управления отслеживает положение многих узлов.

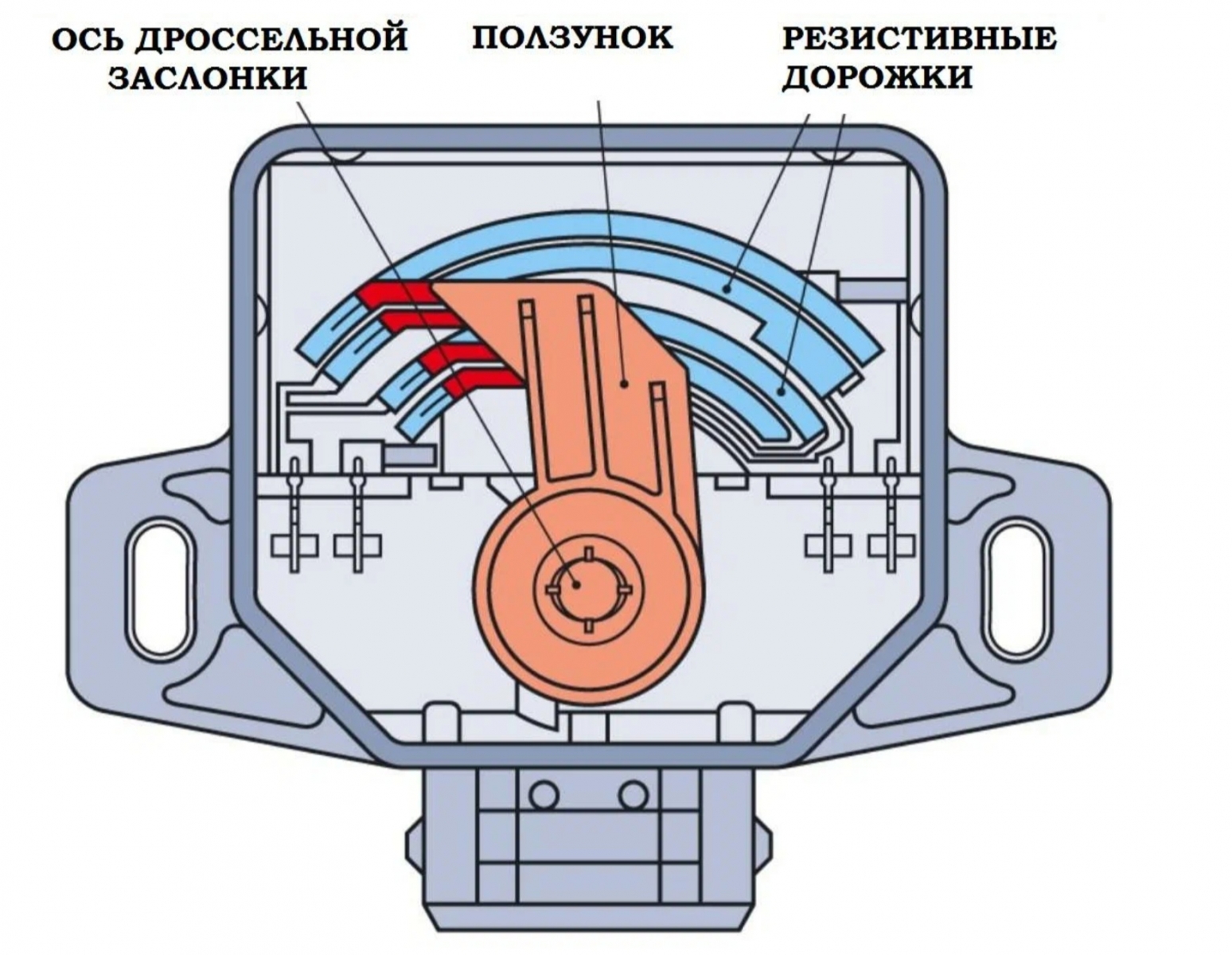

В качестве датчика положения чаще всего используют потенциометр. Из курса физики известно, что потенциометр — это резистор, по поверхности которого скользит контакт. Если на один конец резистора подать известный потенциал, а второй конец подключить к массе, с подвижного контакта можно снимать потенциал, который соответствует текущему положению.

Именно поэтому элемент и называется потенциометр: мы перемещаем полозок и измеряем потенциал.

Совершенно очевидно: там, где нужно контролировать пространственное положение какого-либо узла. Не важно, какого именно. Если узел подвижный, если он перемещается и меняет положение, а нам необходимо это положение определить, то практически повсеместно для этого используют датчики потенциометрического типа.

Классический пример — датчик уровня топлива в баке. Подвижный рычаг с поплавком соединен с полозком потенциометра. Напряжение с полозка поступает на панель приборов и отклоняет стрелку указателя. Замечу, что такая схема работы указателя уровня топлива уже устарела. Современные автомобили имеют электронную панель приборов, и там это работает по-другому.

Какие датчики потенциометрического типа можно встретить на двигателе? Перечислим основные:

- Датчик положения дроссельной заслонки.

- Датчик положения педали акселератора.

- Датчик положения клапана рециркуляции отработанных газов.

- Датчик расхода воздуха флюгерного типа.

- Датчик положения заслонок впускного коллектора.

- Датчик положения актюатора турбонаддува.

Одним словом, везде, где нужно иметь информацию о пространственном положении узла, применяют датчики потенциометрического типа.

Диагностика

Что при диагностике такого датчика можно считать адекватным преобразованием? Ответ прост: напряжение на выходе должно четко соответствовать положению элемента.

Диагностику рассмотрим на примере датчика положения дроссельной заслонки. Он находится на дроссельном узле и преобразует в напряжение текущее положение заслонки.

В качестве опорного напряжения на датчик поступает 5 В из электронного блока управления (ЭБУ). Но конструктивно датчик выполнен таким образом, что напряжение на его выходе никогда не будет равным 0 или 5 В. Это сделано для того, чтобы ЭБУ мог выполнять диагностику цепи датчика.

Блоку ведь нужно отличать нулевое положение от короткого замыкания сигнальной цепи на массу. Либо наоборот, положение максимального открытия заслонки от замыкания на 5 В. Поэтому в реальности напряжение на выходе датчика изменяется не от 0 до 5 В, а от 0,3..0,5 В до 4,5..4,7 В.

Проверить работоспособность датчика можно двумя способами:

- Сканером. Для диагностики нужно подключить сканер, войти в «Поток данных» и найти в списке напряжение датчика. Затем, медленно поворачивая дроссельную заслонку от закрытого до полностью открытого состояния, контролировать значение напряжения. Оно должно нарастать плавно, без падений до нуля или бросков до максимального значения. Как вариант, можно оценивать не напряжение, а рассчитанное блоком положение заслонки в процентах. Опять-таки, количество процентов должно расти плавно, без хаотических появлений 0% и 100%. Замечу, что из-за ограниченной скорости обмена между ЭБУ и сканером при такой проверке возможен пропуск дефекта на резистивной дорожке датчика.

- Мотортестером. Измерение выполняется в режиме самописца. Щуп мотортестера необходимо подключить к сигнальному выводу датчика. Включить зажигание. Плавно перемещая дроссельную заслонку, наблюдать за осциллограммой. Проверка мотортестером наиболее достоверна и позволяет обнаружить малейшие дефекты резистивного слоя. Для полноценной диагностики датчика нужно пользоваться именно ей.

Рассмотрим несколько примеров осциллограмм исправных и неисправных датчиков потенциометрического типа.

Диагностика любого другого датчика потенциометрического типа выполняется аналогично: нужно так или иначе перемещать узел и наблюдать за значением напряжения сканером или мотортестером.

Отмечу, что современные ЭБУ тщательно отслеживают состояние датчика и в случае появления дефектов выставляют код неисправности.